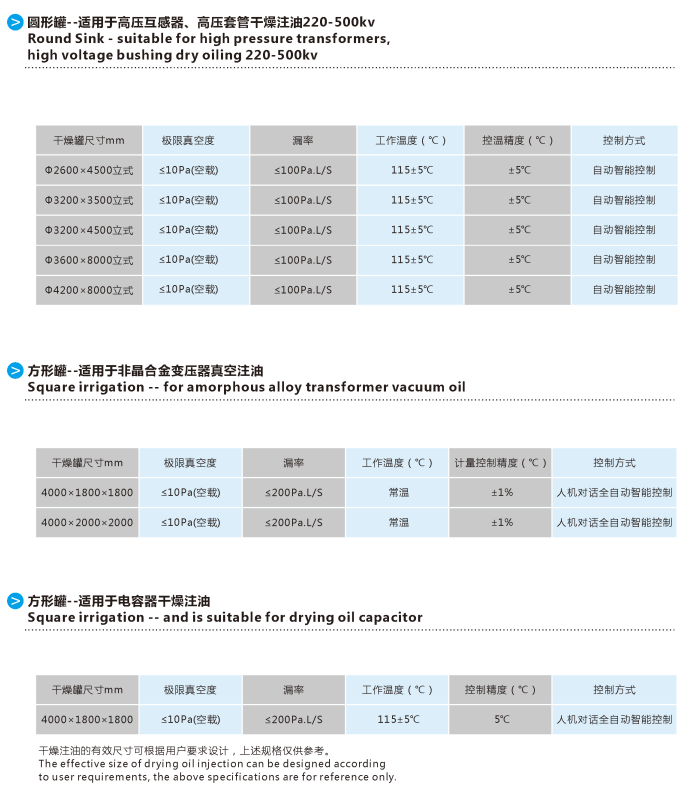

全真空下進行注油工藝(可增加干燥功能)并在產品干燥結束后自動定量注油,使產品質量有可靠保證。

最高可采用三級真空泵系統,空罐極限真空1pa,罐體泄漏率≤0.4mbar /./s,確保高真空環境純凈。

在真空機組和真空罐之間安裝油氣分離捕集器,可冷凝回收部分絕緣油,避免和減少絕緣油對真空系統的污染。

方形真空罐罐體及罐門為框型法蘭配做,可以確保法蘭長久不變形。

具備加熱功能的真空罐采用電加熱,導熱油作為傳熱介質;罐門采用電熱板加熱.。使產品升溫均勻可靠,不會產生局部過熱情況。罐內溫度場穩定時,其溫度均勻度為±3℃。

帶干燥功能的注油設備,其導熱油加熱系統中并聯布置一組換熱器,產品工藝需要冷卻時,可通過冷卻導熱油溫度降低罐溫,使產品的溫度降低至70℃以下,以便出爐時減少回潮現象。

適當數量的注油分支管線通過法蘭進入真空罐,每套支路可通過適當的管路和產品鏈接,便于合格的絕緣油進入產品。

所有注油管路、配件采用304不銹鋼材質,總管路上總注油量自動控制。

所有的支路中分別配置流量計,用于預置設定各支路的注油總量,當達到設定注油量時,進油閥門關閉。同時每支路另配置1套玻璃轉子流量計,用于控制各支路注油量,使注油速度可控。

高端的控制系統采用PLC作為主控單元,工控機監控,可實現工藝過程中加熱、冷卻、抽真空及注油的自動控制。超溫報警提示,自動斷水、斷氣保護及報警提示。可監控、儲存、打印當前及歷史參數(時間、溫度、真空度、注油量)。